電主軸以其結構簡單、體積小、傳動效率高等優點成為高精度、高自動化程度機床的核心部件。電主軸按照用途分為銑削電主軸、磨削電主軸及車削電主軸。其中,車削電主軸主要應用于車削加工中心和倒置立式車床中。

電主軸的溫升問題制約了電主軸向大功率、小體積方向的發展。如何更好地計算電主軸內部溫度是解決溫升問題的關鍵。在溫升計算方面,有很多科技工作者進行了研究。Bernd BOSSMANNS等對軸承滾動摩擦、主軸內藏電機、加工操作3個主要熱源的發熱特性進行了詳細描述,建立了高速電主軸發熱、傳熱及表面熱交換計算模型,總結了熱量在熱源與潤滑結構及電主軸各部件之間的傳遞規律。在考慮冷卻水與冷卻空氣對流傳熱條件下,運用有限差分法計算了主軸內部各部分溫度場。Chi-Wei LIN等對Bernd溫度分布計算模型進行了深入研究,提出了熱-結構耦合的高速主軸動力模型,分析了溫度分布對主軸結構及軸承結構的影響。

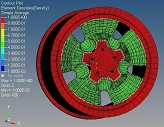

以往的研究主要針對連續高速運行的電主軸進行分析計算,假設負載為恒定,主軸發熱恒定,沒有將負載變化作為主軸熱態的影響因素,主軸內部溫升曲線呈現單調增加趨勢。對倒置立式車床電主軸,其工作方式是間歇性的,其溫度變化曲線呈現波動上升狀。為了更好地對其內部溫度波動變化進行分析,杭州那泰有限元分析公司在分析整個加工過程中載荷變化基礎上建立熱源模型,并利用有限元分析方法進行了數值計算。

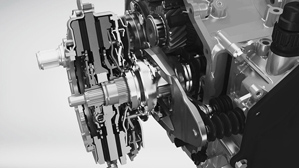

電主軸的典型結構由無殼電動機、芯軸、軸承、水套和外殼等部件組成。主軸電動機位于機床主軸的內部,電機運行所產生的電磁損耗是其結構內部的主要熱源,它主要包括繞組的銅損耗、鐵心的渦流損耗和磁滯損耗等。軸承滾動體與內、外圈之間相互擠壓摩擦產生的熱是電主軸的又一大熱源。發熱量的大小與軸承的結構形式、預緊力、載荷及轉速大小有關。

電主軸系統溫升最嚴重的部位主要在前、后軸承處,定子和轉子4個位置。軸承中傳遞的熱量有三部分:一部分通過軸承內圈傳遞給主軸;一部分通過軸承外圈傳遞給主軸前端蓋;還有一部分被主軸內部氣體帶走。其中,前兩部分為接觸熱傳導,后一部分為對流換熱。因此,軸承的散熱特性主要受潤滑情況和主軸內部氣體溫度的影響。定子產生的熱量一部分通過對流換熱傳遞給前后兩端氣體,另一部分通過定子冷卻套中的冷卻液帶走。永磁電主軸轉子本身不是熱源,它與氣隙中的空氣發生對流換熱導致其溫度升高,轉子熱量的散失主要有兩條途徑:一部分與電機前后端冷卻氣體發生對流換熱;另一部分傳導給主軸。此外,電主軸殼體還與周圍空氣存在對流和輻射。

機床在加工零件的過程中主要有裝夾、啟動、切削和停機4個動作。裝夾過程中主軸載荷為零;啟動過程主軸的載荷主要是芯軸的慣性力矩及軸承的摩擦力矩;切削過程中主軸的載荷有切削轉矩和軸承摩擦力矩;停機過程中主軸載荷有摩擦力矩。油膜中的速度梯度為常變化不大,且線接觸狀態下油膜厚度在接觸區域幾乎不變。則圓柱滾子軸承發熱量可近似地由公式進行計算。

專業從事有限元分析公司│有限元分析│CAE分析│FEA分析│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司m.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150