液阻型懸置又稱液壓橡膠隔振器,是20世紀80年代發展起來的一種先進的被動隔振元件,它在傳統的橡膠懸置的基礎上增加了液體阻尼機構,從而得到比橡膠懸置更優良的非線性特性,目前已經得到了廣泛的應用。它的最大優點就是可以根據車輛不同工況下的激勵振幅和頻率來設計其特性曲線,從而能夠更好地衰減動力總成振動和路面激勵所導致的動力總成的振動,改善整車的NVH性能。橡膠主簧作為液阻型懸置的主要承載元件,對液阻懸置的靜態和動態特性都有著重要的影響,其形狀、橡膠材料的硬度和內部金屬骨架是確定橡膠主簧特性的3個參數,而動剛度、剛度硬化的頻率、阻尼角的峰值和阻尼角峰值頻率是評價液阻懸置動特性的主要性能參數。工程實際中,橡膠主簧特性設計是設計液阻懸置一個非常重要的方面。

本研究以某一型號液阻懸置為研究對象,應用有限元分析軟件ABAQUS 對影響橡膠主簧性能的因素進行仿真分析。

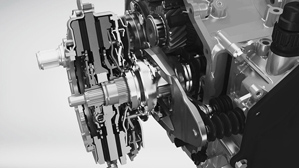

典型的慣性通道—解耦膜液阻懸置結構示意圖,如圖所示。圖中上下螺紋連接桿分別與發動機支撐臂和車架連接。液阻懸置主要由橡膠主簧、慣性通道體、解耦膜、橡膠底膜和底座組成,這個總成由慣性通道體把懸置分為上、下兩個液室,液室內充滿液體(一般為水和乙二醇)。低頻率、大振幅振動時,發動機的振動力經由支撐臂傳至橡膠主簧,導致上液室的壓力發生變化,擠壓液室內的液體通過慣性通道上、下流動,在液體流經慣性通道時,就會產生較大阻尼,從而消耗振動能量,懸置表現為小剛度、大阻尼特性,此時解耦膜處于上極限或下極限位置。高頻率、小振幅時,流經慣性通道體的液體會發生動態硬化,此時不再有液體通過慣性通道體上下流動,解耦膜在自由行程內上下微小振動,來提供較小的阻尼,此時懸置表現為大剛度、小阻尼特性。在某激振頻率下,慣性通道體內的液體發生共振,此時懸置則表現出大剛度、大阻尼特性。液阻懸置的整體性能與橡膠主簧的剛度及阻尼、液體的粘度、慣性通道的長度及截面形狀、解耦膜的剛度等多個參數相關。設計人員可以根據需要調整這些影響參數來控制所設計液阻懸置的性能。

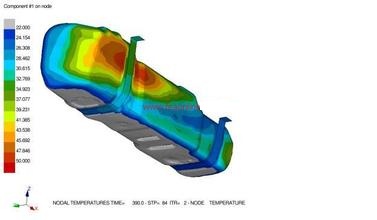

橡膠材料的特性不同于金屬材料,它需要多個參數描述其材料特性,橡膠的行為復雜,材料本構關系是非線性的。其力學性能對溫度、環境、應變歷史、加載的速率等都非常敏感,從而使得橡膠的行為描述變得異常復雜。對于各向同性的、體積不可壓縮(或體積近似不可壓縮)的橡膠材料,其非線性彈性特性用超彈性模型描述。超彈性材料的本構關系表示為應變能函數的一般形式:根據橡膠的不可壓縮性,有可以把I1和I2看作兩個獨立變量,由3個主拉伸比所決定(對不可壓縮材料,主拉伸比中只有兩個是獨立的)。因此,各向同性的不可壓縮材料的應變能函數W就可以用本身為應變函數的兩個相互獨立的變量I1和I2來表示,其中,Cij是材料常數,通過試驗測定。橡膠材料參數根據橡膠材料的本構關系力學試驗數據,由ABAQUS應用最小二乘法擬合得到。通常,對于體積不可壓縮橡膠材料進行的材料特性試驗有3種:單軸拉伸、等雙軸拉伸、平面拉伸。由于實驗條件所限,根據國家標準GB/T528-1998和GB/T7757-93,本研究只做了啞鈴型試樣的單軸拉伸試驗和圓柱型試樣的單軸壓縮試驗。

為了保證橡膠元件特性的有限元分析的準確性和大變形過程中良好的單元形態,避免發生單元鎖死現象,需要合理選擇單元類型、單元積分形式,合理地劃分網格。雖然2階單元具有計算精度高、處理應力集中能力強的優點,但在完全積分單元中,當2階單元被用于處理不可壓縮材料時,對體積自鎖非常敏感。而1階單元對于體積不可壓縮材料時(例如橡膠材料)可以很好地避免體積自鎖,且1階單元可用于大多數應用場合,并具有自動沙漏控制功能。三維模型盡可能采用塊狀(六面體)線性單元。它們在最小時間和空間下給出了合理的計算結果。由于橡膠主簧幾何形狀復雜,內部包含較多小尺寸曲面,完全采用塊狀單元構造網格會很困難,有必要采用楔形線性單元,但楔形單元是較差單元,只有劃分較細的網格才能使結果達到較為合理的精度,因此,在不需要精確求解的區域可以使用這些單元。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州納泰科技咨詢有限公司

本文出自杭州納泰科技咨詢有限公司m.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150