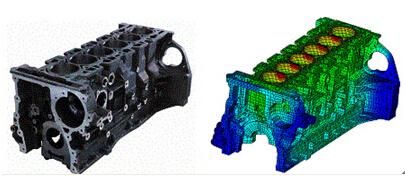

脈沖發動機為導彈攔截器提供軌姿控的動力,是導彈攔截器的重要組成部件。由于導彈攔截器需要高速飛行和快速響應,所以要求脈沖發動機質量輕、能量高,為此,設計了一種以高強度鋁合金為內襯(以下簡稱鋁內襯),以纏繞纖維為外層(以下簡稱纖維外層)的脈沖發動機復合殼體結構。本研究的目的是要對這種復合結構進行有限元分析和優化設計,以其在保證結構強度的情況下,盡量減輕結構質量。文獻對復合材料的強度分析主要采用了殼單元,對復合結構的優化設計是分步進行的,而本研究對復合材料和復合結構的強度分析則是采用了軸對稱結構的六節點三角形等參數單元,對不同材料層復合結構的優化設計是一步整體進行的。三角形單元較殼單元簡單,并能很好地處理復雜的幾何圖形結構,而將復合結構整體優化設計更能提高優化效率。本研究采用圖形軟件建立幾何模型,再轉入ANSYS有限元軟件中進行強度計算,并進行優化設計。

本研究采用的ANSYS軟件是一種應用廣泛的通用有限元工程分析軟件。它具有功能完備的預處理模塊和后處理模塊。在ANSYS軟件的優化設計模塊中,提供了單步運行法、隨機搜索法、等步長搜索法、最有梯度法、零階方法和一階方法等優化方法,而基于目標函數對設計變量敏感程度的一階方法,則更適合于精確的優化分析。

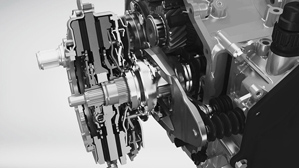

脈沖發動機主要由燃燒室復合殼體、點火具、噴管和藥柱等零部件組成,其中承受燃燒室壓力的關鍵部件是燃燒室復合殼體。復合殼體的內襯是一種高強度的鋁合金,外層是由碳纖維加環氧樹脂纏繞而成的。脈沖發動機安裝在高強度鋁合金的軌姿控艙體中。建模時將脈沖發動機簡化成圖所示的軸對稱結構,點火具用實心的高強度鋁合金模擬體代替。徑向位移限制套筒則是對軌姿控艙體的模擬簡化。由于復合殼體的過渡區域主要是由弧形構成的,所以選擇了精度較高的六節點等參數三角形單元。為了方便下一步的結構優化設計,離散化的原則是按照規定的單元邊長自動進行的。施加在脈沖發動機復合殼體上的載荷主要是固體裝藥燃燒產生的高壓燃氣壓力。

由于脈沖發動機工作時間極短,所以在強度分析時忽略燃氣溫度的影響,僅將燃燒室的工作壓力假設為載荷。安裝幾十個甚至百余個脈沖發動機的軌姿控艙體限制了脈沖發動機復合殼體的局部膨脹,故將徑向的零位移設在了套筒的外側。考慮到脈沖發動機是在噴管位置處固定在軌姿控艙體上的,所以將軸向的零位移設在了復合殼體和徑向位移限制套筒的下部。該復合殼體所用的鋁內襯材料是各向同性的,纖維外層的物理性能是各向異性的,具體的物性參數見表。表中的E是彈性模量;下標1,2和3分別表示徑向、軸向和環向;v是泊松比;G是剪切模量;P是材料密度;σ是材料強度極限,對于纖維外層,指的是環向的材料強度極限。考慮到所用材料的安全性,本研究將燃燒室臨界壓力載荷取為60MPa。徑向位移約束套筒厚度對復合殼體的最大應力有影響。對于纖維外層,其最大應力是環向應力;對于鋁內襯,其最大應力是Von Mises應力。計算條件:最大單元邊長是0.25mm、壓力載荷是60MPa。當徑向位移約束套筒厚度在0~20mm范圍內變動時,纖維外層最大應力的絕對差約12MPa,相對差約100;鋁內襯的最大應力沒有變化。計算結果表明,徑向位移約束套筒厚度對復合殼體的最大應力影響很小,可以忽略不計。所以可取徑向位移約束套筒的厚度,最后,可將有限元模型離散為12003個節點,5740個單元。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司m.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150