連桿是柴油機的主要運動件之一,其受載情況復雜,工作條件惡劣,一旦發(fā)生失效,會給整臺柴油機造成極為嚴重的損失。因此,如何確保連桿的安全可靠,尋求更為切合實際的強度分析方法,一直是柴油機設(shè)計者們所關(guān)心的課題。

從五十年代起,宇航、飛機、原子能和壓力容器等工業(yè)部門,相繼采用了以概率論和數(shù)理統(tǒng)計為基礎(chǔ)的可靠性設(shè)計與分析。所謂可靠性是指系統(tǒng)、裝置或構(gòu)件,在規(guī)定的環(huán)境條件下,在規(guī)定的時間(或使用次數(shù))內(nèi),不失效而實現(xiàn)所規(guī)定的功能的概率。近二十年來,可靠性理論不斷向其他工業(yè)部門滲透,發(fā)展迅速,收效甚大。目前,國內(nèi)關(guān)于柴油機的強度分析,基本上是以安全系數(shù)法為基礎(chǔ)。對于連桿、曲軸等構(gòu)件的疲勞強度分析,也是采用安全系數(shù)法。這是長期以來工程設(shè)計人員把靜強度設(shè)計概念延伸到疲勞強度設(shè)計中來的結(jié)果。

一般說來,在靜強度分析中,材料的強度指標,如屈服極限值和強度極限值,雖然也是隨機變量,但總起來說比較穩(wěn)定,其變異系數(shù)一般在2-5%之間。因此,在靜強度設(shè)計中,選取較大的安全系數(shù),離散性問題,基本上可以忽略不計。但在疲勞強度設(shè)計中,構(gòu)件的工作應力和度勞強度都是隨機變量,尤其是材料的疲勞強度(或疲勞壽命)是離散的,這是材料的一種固有特性。因此,在柴油機連桿的傳統(tǒng)強度設(shè)計中,盡管設(shè)計計算選取較大的安全系數(shù),但仍然發(fā)生連桿斷裂事故。除因工藝、材料缺陷等非正常因素外,材料疲勞強度的離散是一個很重要的原因。由于工作應力和疲勞強度都是隨機變量,如采用安全系數(shù)法來分析構(gòu)件的安全可靠性,就可能導致錯誤的結(jié)論。文獻資料提供了十幾種零件設(shè)計,其安全系數(shù)均為2.5,由于其應力和強度,具有不同的離散性,其可靠度從0.6628到接近1,相差很大。這表明安全系數(shù)法不能確切、定量地反映構(gòu)件安全可靠的程度。

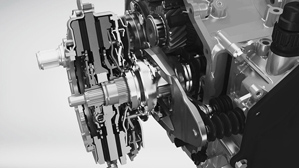

眾所周知,柴油機連桿的斷裂破壞,絕大多數(shù)屬于疲勞破壞。因為裂紋一般都是在最大局部應力處萌生和擴展,所以,疲勞強度設(shè)計不同于于強度設(shè)計,而是著眼于構(gòu)件危險點的局部應力。為了較準確地得到柴油機連桿各部分工作應力的分布狀況和確定危險截面的位置,采用了有限元計算方法進行驗證。

杭州納泰科技咨詢有限公司

本文出自杭州納泰科技咨詢有限公司m.yw15777.cn,轉(zhuǎn)載請注明出處和相關(guān)鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150